파이넥스 공법

기존 코렉스(용광로) 공법에서는 소결공정과 코크스 공정을 얻기위한

막대한 초기투자비용과 운용비용이 필요했다.

도한 양질의 철광석과 유연탄 자원은 한정되어 있기에

수급에 문제가 발생할 시 큰 타격을 입게된다.

마지막으로 필연적으로 발생하는 부연가스내에

황산화물이나 질소산화물, 분진 등의 환경오염 물질이 발생하는 단점이 있다.

이를 극복하기 위해 세계 최초로 POSCO에서 파이넥스 공법을 개발해 냈다.

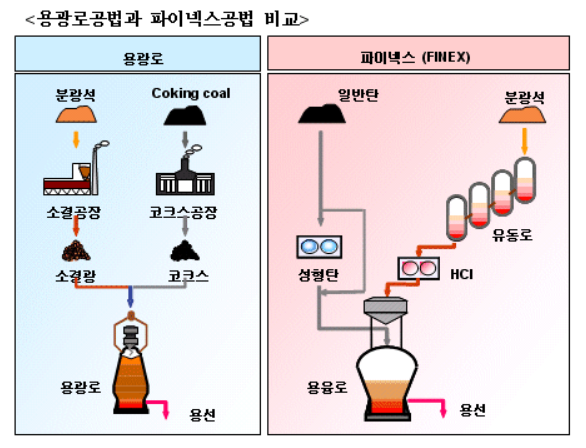

위는 기존 코렉스(용광로) 공법에서 석탄과 철광석이

용선이 되기까지의 과정을 나타낸 것이다.

위는 파이넥스 공법을 나타낸 것인데 자세히 알아보자.

여기서부터 모든 내용은 나무위키의 파이넥스 공법에서 많은 부분 참고했다.

기존의 용광로를 사용하는 코렉스 공법(제철공법)에는

코크스가 필요하고, 분광형태의 철광석을 사용하지 못한다는 문제점이 있습니다.

더불어 역청탄(유연탄의 종류)를 코크스로 만드는데

추가적인 시설이 필요하고, 이 과정에서도 역시

많은 유해물질이 발생됩니다.

유럽등지에서는 아직도 유연탄과 괴형태의 철광석이 충분히 생산되고 있지만,

이 마저도 한계에 다달아서 대안을 강구하는데, 그 중 하나가 파이넥스 공법입니다.

장점

유해물질이 많은 유연탄을 코크스로 만드는 공정을 거치지 않기 때문에

기존 공법에 비해 환경오염이 적습니다.

또한 일반 철광석의 80%가격대인 분광과 유연탄의 70%가격 대인 일반탄을

사용할 수 있기에 경제성이 매우 좋습니다.

더 나아가 코크스를 만들 필요가 없으니 코크스 공정 설치가 필요없어

초기 자본이 적게 듭니다.

구조와 원리

기존 방법과 차이점은

기존 코렉스 공법은 철광석을 환원시키는 환원작용과

환원된 철을 녹이는 용융작용이 고로에서 진행된다.

하지만 파이넥스 공법은 환원과 용융작용을 별도로 분리해서

쇳물을 제조하는 용융환원 제철법의 하나이다.

파이넥스 공법에서 핵심시설은 분철을 환원시키는 유동환원로와

환원시킨 분철은 성형철(HCI)로 만들고, 일반탄 또한 성형탄(BC)

으로 가공한 뒤 용융로에서 성형탄과 성형철을 용융해 쇳물을 만들어 냅니다.

분광을 유동환원로에 넣고 가열하면서 환원가스를

(여기서 환원가스는 용융로에서 나오는 일산화탄소, 수소등의 환원력이 강한 가스들을 의미한다. 즉 가스 재사용이다)

주입해 녹은 철에서 황을 시작으로 잡성분을 탈취합니다.

이 과정을 3~4번에 걸쳐서 황성분을 철저하게 제거합니다.

이후 분철을 열간압축하여 덩어리 모양으로 가공합니다(HCI).

가공된 성형철과 일반탄을 가공해 만든 성형탄과 함께

용융로에 넣어 쇳물을 뽑아 제강공정에 보내고,

이 과정에서 발생한 가스 중 이산화탄소를 제거하고

환원가스를 회수하여 유동환원로에 환원가스로 활용합니다.

즉, 용광로에서 함께 진행되던 환원작업을 유동환원로에서 진행하고,

유동환원로에서 나온 철은 따로 모양을 내는 과정이 들어가기때문에

괴철일 필요가 없습니다.

용융로는 철을 녹이는 역할만 수행하기에

코크스를 활용해서 환원효율을 높일 필요가 없어져서 자연스레 일반탄도 사용가능하다는 구조입니다.

코크스가 연소하면서 발생하는 부생가스역시 줄어들기 때문에 환경오염이 덜 합니다.

하지만 단점 역시 존재하는데,

코렉스 공법에 비해 불순물이 많습니다. 성형탄은 코크스에 비해

통기성이 떨어지므로 품질이 일정하지 않기 때문입니다.

앞으로 개선해야 할 방향은 장점을 유지하면서

품질을 균일화하고 불순물을 저감해 나가는 것이 큰 과제일 것입니다.

'플랜트 > 철강 플랜트' 카테고리의 다른 글

| 철강 플랜트 #2 철강생산공정 1 제선공정,고로방식 (3) | 2020.09.18 |

|---|---|

| 철강 플랜트 #1 (0) | 2020.09.17 |